用Al8xgte-1E PCIe高速數(shù)據(jù)采集卡完成自動(dòng)化超聲波檢測(cè)

本文介紹了上述系統(tǒng)以及用于管道檢測(cè)的專用 超聲波UT 探頭。

將顯示以下測(cè)量結(jié)果:

- 內(nèi)徑為 15-80 毫米的管子中的一般損耗測(cè)量

- 在管道磨損區(qū)域檢測(cè) 7/8"(22 毫米外徑)管道中的小圓周裂紋。

- 檢測(cè) 7/8 英寸(22 毫米外徑)管道的小半徑 U 形彎曲區(qū)域中的小軸向裂紋。

- 10 mm 管道中的裂紋測(cè)量。

需要快速數(shù)據(jù)采集和高采樣頻率來(lái)滿足準(zhǔn)確的缺陷尺寸檢測(cè)和檢查速度要求。

一、簡(jiǎn)介

Nerason 1090 測(cè)量系統(tǒng)是一種用于超聲波管測(cè)量的自動(dòng)化、快速的數(shù)據(jù)采集和分析系統(tǒng)。

系統(tǒng)布局如下圖所示:

探頭、(本地)控制單元、機(jī)械部件和輔助設(shè)備專為管道檢查而設(shè)計(jì)。采集站可用于各種重復(fù)性數(shù)據(jù)采集任務(wù)。本文概述了用于高級(jí)超聲波管檢測(cè)的系統(tǒng)性能。

2. 設(shè)備

2.1 探頭

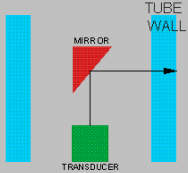

Nerason 柔性探頭基于浸入式超聲波脈沖/回波和/或一發(fā)一收技術(shù)。超聲波是通過(guò)電子脈沖超聲波換能器產(chǎn)生的。超聲波換能器具有超聲波發(fā)射器和接收器的雙重作用。換能器發(fā)射的超聲波在液體中傳播并指向旋轉(zhuǎn)鏡。旋轉(zhuǎn)鏡將超聲波反射并重定向到管壁,使其以正確的角度進(jìn)入管壁。有許多不同的探頭用于 8-82 毫米 ID 范圍內(nèi)的管子,專門設(shè)計(jì)用于檢查管子的以下信息和/或缺陷:

- 室壁厚度

- 輪廓測(cè)量

- 涂層管(和涂層)的厚度

- 點(diǎn)蝕

- 侵蝕/腐蝕

- 套管焊接完整性

- 焊縫完整性

- 凹陷

- IGA補(bǔ)丁

- 軸向和周向開裂

2.2 輔助設(shè)備

需要輔助設(shè)備來(lái)驅(qū)動(dòng)探頭穿過(guò)管子并向探頭提供耦合液體(通常是水)。

2.3 本地控制單元

本地控制單元可以放置在距離采集站 150 m 的地方,由幾個(gè)控制和電源單元組成,可以遠(yuǎn)程控制測(cè)量。

2.4 數(shù)據(jù)采集

Nerason 1090 數(shù)據(jù)采集系統(tǒng)由一個(gè)標(biāo)準(zhǔn)的高級(jí) PC 組成,該 PC 配備了一個(gè)連接到內(nèi)部 PCI 總線的模數(shù)轉(zhuǎn)換器卡(ADC 卡)。所有軟件模塊旨在為用戶提供配置、數(shù)據(jù)采集、數(shù)據(jù)處理、屏幕布局設(shè)計(jì)和硬件組件使用方面的完全自由。

主要特點(diǎn)是:

- 8 位或 12 位采樣率高達(dá) 500 或 250 MHz

- 區(qū)分和控制多達(dá)4095個(gè)通道

- 獨(dú)立的數(shù)據(jù)處理引擎

- 高速自動(dòng)化控制

- 用戶可配置的操作界面

- 打開程序界面

OKOS 數(shù)據(jù)采集卡負(fù)責(zé)(重復(fù))測(cè)量信號(hào)的高速數(shù)據(jù)采集。

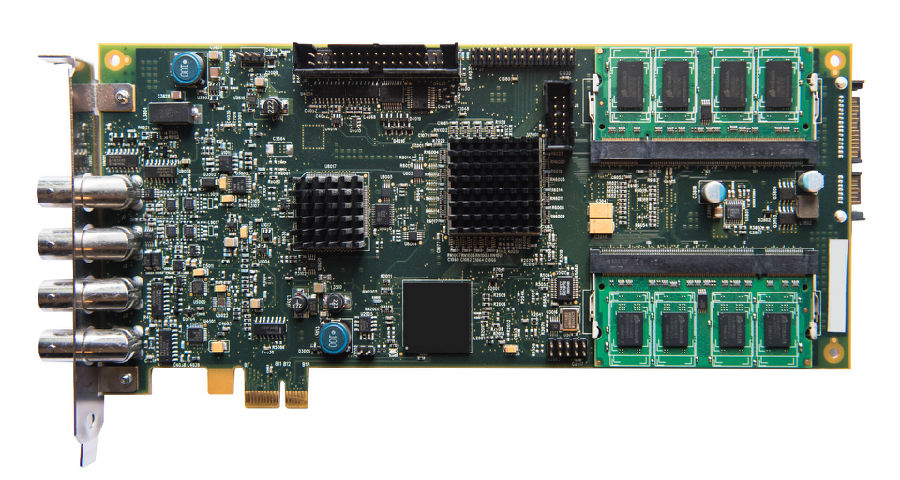

| 圖 1.2:OKOS的高速模數(shù)轉(zhuǎn)換卡 Al8xgte-x |

連接到標(biāo)準(zhǔn) PC 上可用的標(biāo)準(zhǔn) PCI 總線,信號(hào)被數(shù)字化、臨時(shí)存儲(chǔ)、預(yù)處理并傳輸?shù)娇偩€。設(shè)計(jì)的方式是系統(tǒng)設(shè)置的限制優(yōu)于超聲響應(yīng)設(shè)置的物理限制。在許多應(yīng)用中,系統(tǒng)的速度與超聲波要求的一樣快。

2.5 分析站和數(shù)據(jù)存儲(chǔ)單元。

分析站和數(shù)據(jù)存儲(chǔ)單元在物理上可以與采集站相同,主要由分析數(shù)據(jù)的專用軟件和智能存儲(chǔ)介質(zhì)組成。

3. 結(jié)果

3.1 內(nèi)徑為 15-80mm 的管材的一般損耗測(cè)量

| | |

對(duì)于一般損耗測(cè)量,使用 12mm 窗口探頭和 45 度反射鏡。

探頭將浸入水中,以便超聲波容易傳播。

換能器發(fā)出超聲波脈沖,該脈沖將被旋轉(zhuǎn)鏡反射。來(lái)自水鋼界面和管后壁的反射由同一個(gè)換能器接收。通過(guò)測(cè)量這些反射之間的飛行時(shí)間,可以測(cè)量壁厚。

可以通過(guò)多種數(shù)據(jù)呈現(xiàn)方式來(lái)展示結(jié)果。

圖 1.5 顯示了帶有平底孔的試管的 3 維數(shù)據(jù)表示示例。

壁厚的測(cè)量精度可達(dá) 0.02 毫米。

| | |

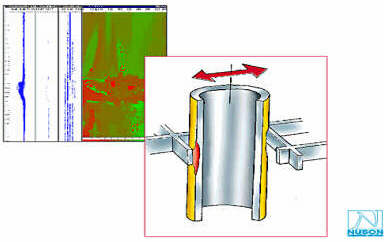

3.2 檢測(cè) 7/8 英寸(22 毫米外徑)管道中管磨損區(qū)域的小圓周裂紋。

管道磨損可能發(fā)生在例如蒸汽發(fā)生器的支撐板位置。

剩余壁厚可以測(cè)量,裂紋可以在這樣一個(gè)區(qū)域被檢測(cè)和尺寸。

圖 1.6 顯示了這樣一個(gè)位置的圖,帶有壁厚測(cè)量的數(shù)據(jù)表示。所謂的“C 掃描”圖顯示綠色為標(biāo)稱壁厚,紅色為更薄的壁厚.

圖 1.7 顯示了在該位置發(fā)現(xiàn)的裂紋的數(shù)據(jù)呈現(xiàn),裂紋的深度和長(zhǎng)度由分析軟件自動(dòng)確定。

| |

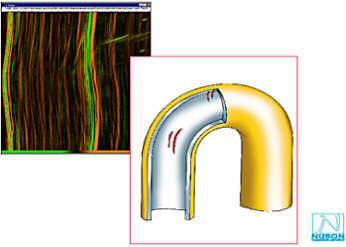

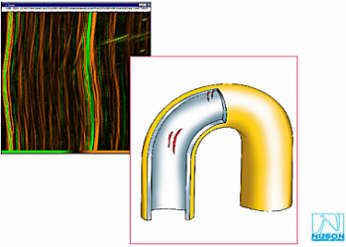

3.3 7/8" (22 mm OD) 油管小半徑 U 型彎頭區(qū)域的小軸向裂紋檢測(cè)。

專用探頭(見圖 1.8)設(shè)計(jì)用于檢測(cè)小半徑 U 型彎頭的裂紋。圖 1.9 顯示了最裂紋可能發(fā)生的位置和缺陷區(qū)域的所謂“Bscan”表示。這種類型的缺陷需要高級(jí) UT 分析來(lái)評(píng)估數(shù)據(jù)。這種分析方法可以檢測(cè)到 10-20% 的透壁裂紋并確定其尺寸.

| | |

3.4. 10mm 管中的裂紋測(cè)量。

圖 1.10 顯示了專為 10 毫米內(nèi)徑的極小管道設(shè)計(jì)的探頭。

| |

可以在非常小的 10 毫米內(nèi)徑管中檢測(cè)到 15% 穿透壁的裂紋并確定尺寸。

4.檢驗(yàn)速度

上述系統(tǒng)的優(yōu)點(diǎn)是有可能獲得所有必要的數(shù)據(jù),而限制現(xiàn)在由超聲波的物理學(xué)設(shè)置,而不是由系統(tǒng)的采集速度設(shè)置。

圖 1.11 顯示了多年來(lái)檢測(cè) 20 mm 管道中 20% 穿壁裂紋的檢測(cè)速度圖(單通道系統(tǒng))。紅線顯示了超聲波需要穿過(guò)材料的時(shí)間所設(shè)定的物理極限。

| |

5.結(jié)論

在上述系統(tǒng)的幫助下,高速高頻 UT 數(shù)據(jù)采集成為可能,包括完整的 Ascan 數(shù)據(jù)存儲(chǔ),用于非常準(zhǔn)確的數(shù)據(jù)分析

北京迪陽(yáng)世紀(jì)科技有限公司提供全系列產(chǎn)品 請(qǐng)看官網(wǎng):weeaffairs.com

010-62156134 62169728 13301007825 節(jié)假日:13901042484 微信號(hào):sun62169728

地址:北京市西城阜外百萬(wàn)莊扣鐘北里7號(hào)公寓

E_mail:[email protected] 傳真: 010-68328400

京ICP備17023194號(hào)-1 公備110108007750